- 2025-01-10 17:05:28現(xiàn)代醫(yī)學(xué)技術(shù)

- 現(xiàn)代醫(yī)學(xué)技術(shù)涵蓋了診斷、治療、預(yù)防及康復(fù)等多個(gè)領(lǐng)域,它利用先進(jìn)的生物醫(yī)學(xué)理論、儀器設(shè)備及技術(shù)手段來提高醫(yī)療服務(wù)水平。包括但不限于高精度醫(yī)學(xué)影像技術(shù)(如MRI、CT)、基因編輯與療法、微創(chuàng)手術(shù)技術(shù)、遠(yuǎn)程醫(yī)療與智能診斷系統(tǒng)、生物材料與組織工程等。這些技術(shù)不僅提高了疾病的診斷準(zhǔn)確率,還促進(jìn)了個(gè)性化治療方案的制定,極大地推動(dòng)了醫(yī)學(xué)科學(xué)的進(jìn)步與發(fā)展,為患者帶來了更多的治療選擇與更好的生活質(zhì)量。

資源:3499個(gè) 瀏覽:16次展開

現(xiàn)代醫(yī)學(xué)技術(shù)相關(guān)內(nèi)容

現(xiàn)代醫(yī)學(xué)技術(shù)資訊

-

- 美國完成首例心臟泵與豬腎移植手術(shù) 多種現(xiàn)代醫(yī)學(xué)技術(shù)融合成功醫(yī)療器械發(fā)展前景廣闊

- 此次手術(shù)的成功標(biāo)志著異種器官移植技術(shù)的一次重大進(jìn)展。通過使用基因編輯技術(shù)對(duì)豬腎進(jìn)行改造,科學(xué)家們成功地降低了器官在人體內(nèi)被排斥的風(fēng)險(xiǎn)。同時(shí),心臟輔助裝置——俗稱“人工心臟”

現(xiàn)代醫(yī)學(xué)技術(shù)產(chǎn)品

產(chǎn)品名稱

所在地

價(jià)格

供應(yīng)商

咨詢

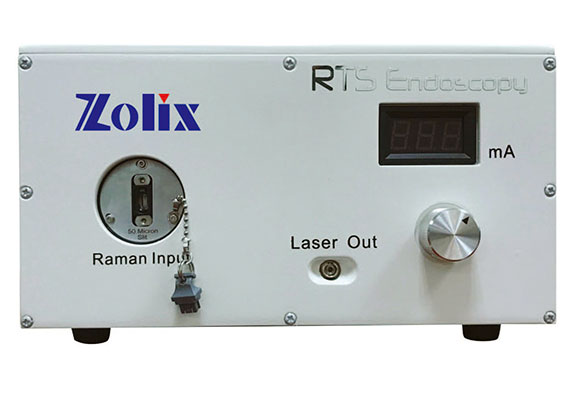

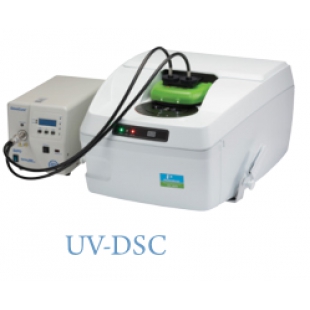

- 聯(lián)用技術(shù)

- 國外 美洲

- 面議

-

珀金埃爾默企業(yè)管理(上海)有限公司

售全國

- 我要詢價(jià) 聯(lián)系方式

- 核磁共振成像技術(shù)實(shí)驗(yàn)儀

- 國內(nèi) 江蘇

- 面議

-

蘇州紐邁分析儀器股份有限公司

售全國

- 我要詢價(jià) 聯(lián)系方式

- 川恒氮?dú)獍l(fā)生器AYAN-20L膜分離技術(shù)

- 國內(nèi) 浙江

- 面議

-

杭州川恒實(shí)驗(yàn)儀器有限公司

售全國

- 我要詢價(jià) 聯(lián)系方式

- 皂素(技術(shù)級(jí))

- 國外 美洲

- 面議

-

上海安譜實(shí)驗(yàn)科技股份有限公司

售全國

- 我要詢價(jià) 聯(lián)系方式

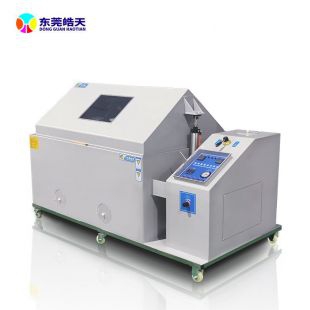

- 鹽霧試驗(yàn)箱皓天航天航空腐蝕測試采用德國技術(shù)

- 國內(nèi) 廣東

- 面議

-

東莞市皓天試驗(yàn)設(shè)備有限公司

售全國

- 我要詢價(jià) 聯(lián)系方式

現(xiàn)代醫(yī)學(xué)技術(shù)問答

- 2022-11-18 16:15:48反應(yīng)離子刻蝕技術(shù)

- 反應(yīng)離子刻蝕概述:反應(yīng)離子腐蝕技術(shù)是一種各向異性很強(qiáng)、選擇性高的干法腐蝕技術(shù)。它是在真空系統(tǒng)中利用分子氣體等離子來進(jìn)行刻蝕的,利用了離子誘導(dǎo)化學(xué)反應(yīng)來實(shí)現(xiàn)各向異性刻蝕,即是利用離子能量來使被刻蝕層的表面形成容易刻蝕的損傷層和促進(jìn)化學(xué)反應(yīng),同時(shí)離子還可清除表面生成物以露出清潔的刻蝕表面的作用。主要用于Si、SiO2、SiNx、半導(dǎo)體材料、聚合物、金屬的刻蝕以及光刻膠的去除等,廣泛應(yīng)用于物理,生物,化學(xué),材料,電子等領(lǐng)域。 工作原理:通常情況下,反應(yīng)離子刻蝕機(jī)的整個(gè)真空壁接地, 作為陽極, 陰極是功率電極, 陰極側(cè)面的接地屏蔽罩可防止功率電極受到濺射。要腐蝕的基片放在功率電極上。腐蝕氣體按照一定的工作壓力和搭配比例充滿整個(gè)反應(yīng)室。對(duì)反應(yīng)腔中的腐蝕氣體, 加上大于氣體擊穿臨界值的高頻電場, 在強(qiáng)電場作用下, 被高頻電場加速的雜散電子與氣體分子或原子進(jìn)行隨機(jī)碰撞, 當(dāng)電子能量大到一定程度時(shí), 隨機(jī)碰撞變?yōu)榉菑椥耘鲎? 產(chǎn)生二次電子發(fā)射, 它們又進(jìn)一步與氣體分子碰撞, 不斷激發(fā)或電離氣體分子。這種激烈碰撞引起電離和復(fù)合。當(dāng)電子的產(chǎn)生和消失過程達(dá)到平衡時(shí), 放電能繼續(xù)不斷地維持下去。由非彈性碰撞產(chǎn)生的離子、電子及及游離基(游離態(tài)的原子、分子或原子團(tuán)) 也稱為等離子體, 具有很強(qiáng)的化學(xué)活性, 可與被刻蝕樣品表面的原子起化學(xué)反應(yīng), 形成揮發(fā)性物質(zhì), 達(dá)到腐蝕樣品表層的目的。同時(shí), 由于陰極附近的電場方向垂直于陰極表面, 高能離子在一定的工作壓力下, 垂直地射向樣品表面, 進(jìn)行物理轟擊, 使得反應(yīng)離子刻蝕具有很好的各向異性。所以,反應(yīng)離子刻蝕包括物理和化學(xué)刻蝕兩者的結(jié)合。 刻蝕氣體的選擇對(duì)于多晶硅柵電極的刻蝕,腐蝕氣體可用Cl2或SF6,要求對(duì)其下層的柵氧化膜具有高的選擇比。刻蝕單晶硅的腐蝕氣體可用Cl2/SF6或SiCl4/Cl2;刻蝕SiO2的腐蝕氣體可用CHF3或CF4/H2;刻蝕Si3N4的腐蝕氣體可用CF4/O2、SF6/O2或CH2F2/CHF3/O2;刻蝕Al(或Al-Si-Cu合金)的腐蝕氣體可用Cl2、BCl3或SiCl4;刻蝕W的腐蝕氣體可用SF6或CF4;刻蝕光刻膠的腐蝕氣體可用氧氣。對(duì)于石英材料, 可選擇氣體種類較多, 比如CF4、CF4+ H2、CHF3 等。我們選用CHF3 氣體作為石英的腐蝕氣體。其反應(yīng)過程可表示為:CHF3 + e——CHF+2 + F (游離基) + 2e,SiO 2 + 4F SiF4 (氣體) + O 2 (氣體)。SiO 2 分解出來的氧離子在高壓下與CHF+2 基團(tuán)反應(yīng), 生成CO ↑、CO 2↑、H2O ↑、O F↑等多種揮發(fā)性氣體。對(duì)于鍺材料、選用含F(xiàn) 的氣體是十分有效的。然而, 當(dāng)氣體成份中含有氫時(shí), 刻蝕將受到嚴(yán)重阻礙, 這是因?yàn)闅淇梢院头咏Y(jié)合, 形成穩(wěn)定的HF, 這種雙原子HF 是不參與腐蝕的。實(shí)驗(yàn)證明, SF6 氣體對(duì)Ge 有很好的腐蝕作用。反應(yīng)過程可表示為:SF6 + e——SF+5 + F (游離基) + 2e,Ge + 4F——GeF4 (揮發(fā)性氣體) 。 設(shè)備:典型的(平行板)RIE系統(tǒng)包括圓柱形真空室,晶片盤位于室的底部。晶片盤與腔室的其余部分電隔離。氣體通過腔室頂部的小入口進(jìn)入,并通過底部離開真空泵系統(tǒng)。所用氣體的類型和數(shù)量取決于蝕刻工藝;例如,六氟化硫通常用于蝕刻硅。通過調(diào)節(jié)氣體流速和/或調(diào)節(jié)排氣孔,氣體壓力通常保持在幾毫托和幾百毫托之間的范圍內(nèi)。存在其他類型的RIE系統(tǒng),包括電感耦合等離子體(ICP)RIE。在這種類型的系統(tǒng)中,利用RF供電的磁場產(chǎn)生等離子體。雖然蝕刻輪廓傾向于更加各向同性,但可以實(shí)現(xiàn)非常高的等離子體密度。平行板和電感耦合等離子體RIE的組合是可能的。在該系統(tǒng)中,ICP被用作高密度離子源,其增加了蝕刻速率,而單獨(dú)的RF偏壓被施加到襯底(硅晶片)以在襯底附近產(chǎn)生定向電場以實(shí)現(xiàn)更多的各向異性蝕刻輪廓。 操作方法:通過向晶片盤片施加強(qiáng)RF(射頻)電磁場,在系統(tǒng)中啟動(dòng)等離子體。該場通常設(shè)定為13.56兆赫茲的頻率,施加在幾百瓦特。振蕩電場通過剝離電子來電離氣體分子,從而產(chǎn)生等離子體 。在場的每個(gè)循環(huán)中,電子在室中上下電加速,有時(shí)撞擊室的上壁和晶片盤。同時(shí),響應(yīng)于RF電場,更大質(zhì)量的離子移動(dòng)相對(duì)較少。當(dāng)電子被吸收到腔室壁中時(shí),它們被簡單地送到地面并且不會(huì)改變系統(tǒng)的電子狀態(tài)。然而,沉積在晶片盤片上的電子由于其DC隔離而導(dǎo)致盤片積聚電荷。這種電荷積聚在盤片上產(chǎn)生大的負(fù)電壓,通常約為幾百伏。由于與自由電子相比較高的正離子濃度,等離子體本身產(chǎn)生略微正電荷。由于大的電壓差,正離子傾向于朝向晶片盤漂移,在晶片盤中它們與待蝕刻的樣品碰撞。離子與樣品表面上的材料發(fā)生化學(xué)反應(yīng),但也可以通過轉(zhuǎn)移一些動(dòng)能來敲除(濺射)某些材料。由于反應(yīng)離子的大部分垂直傳遞,反應(yīng)離子蝕刻可以產(chǎn)生非常各向異性的蝕刻輪廓,這與濕化學(xué)蝕刻的典型各向同性輪廓形成對(duì)比。RIE系統(tǒng)中的蝕刻條件很大程度上取決于許多工藝參數(shù),例如壓力,氣體流量和RF功率。 RIE的改進(jìn)版本是深反應(yīng)離子蝕刻,用于挖掘深部特征。

282人看過

- 2023-07-03 13:26:49纖維素測定儀技術(shù)特點(diǎn)

- 纖維素測定儀技術(shù)特點(diǎn): 1.可同時(shí)處理3個(gè)樣品 2.樣品量:0.5-3g 3.重現(xiàn)性:

98人看過

- 2024-10-28 15:39:48便攜式色譜儀有哪些基本原理和技術(shù)?

- 一、便攜式色譜儀的基本構(gòu)造與原理便攜式色譜儀是一種集成化高、結(jié)構(gòu)緊湊的分析儀器,能夠快速檢測樣品中的化合物。它通常由進(jìn)樣系統(tǒng)、色譜柱、檢測器和數(shù)據(jù)處理系統(tǒng)等部分組成。設(shè)備通過氣體或液體將樣品帶入色譜柱中二、便攜式色譜儀的應(yīng)用領(lǐng)域環(huán)境監(jiān)測在環(huán)境保護(hù)方面,便攜式色譜儀被廣泛用于檢測空氣、水體和土壤中的污染物。其快速的檢測速度和便攜的特性,使得工作人員可以在污染源頭直接獲取數(shù)據(jù),及時(shí)發(fā)現(xiàn)問題,避免污染物進(jìn)一步擴(kuò)散。食品安全檢測在食品安全領(lǐng)域,便攜式色譜儀主要用于檢測食品中的農(nóng)藥殘留、添加劑以及其他有害物質(zhì)。設(shè)備不僅可以在現(xiàn)場檢測,提高檢測效率,減少運(yùn)輸樣品帶來的時(shí)間延遲,同時(shí)保證樣品的原始狀態(tài),提升檢測結(jié)果的準(zhǔn)確性。醫(yī)藥行業(yè)應(yīng)用 醫(yī)藥行業(yè)對(duì)化學(xué)成分的精確分析需求很高,便攜式色譜儀能夠在現(xiàn)場快速分析藥品中的有效成分和雜質(zhì)含量,提高藥品研發(fā)、生產(chǎn)及質(zhì)量檢測的效率。便攜式色譜儀在臨床診斷中也得到了應(yīng)用,幫助醫(yī)生進(jìn)行即時(shí)的藥物代謝分析,為臨床決策提供數(shù)據(jù)支持。圖片中展示了儀器在醫(yī)藥實(shí)驗(yàn)室和醫(yī)療現(xiàn)場的應(yīng)用場景,直觀展現(xiàn)了便攜式色譜儀的多樣化用途。化工行業(yè)的質(zhì)量控制化工企業(yè)中,便攜式色譜儀能夠?qū)崟r(shí)監(jiān)測生產(chǎn)流程中的化學(xué)成分,保證產(chǎn)品質(zhì)量的一致性。便攜式色譜儀的快速響應(yīng)能力,使得企業(yè)可以在短時(shí)間內(nèi)完成質(zhì)量檢查三、便攜式色譜儀在使用中的優(yōu)勢便攜式色譜儀與傳統(tǒng)的臺(tái)式色譜儀相比,具有無可替代的優(yōu)勢。其便攜性使得設(shè)備可以用于多種現(xiàn)場分析需求,如緊急事故、流動(dòng)檢測等。由于其集成化設(shè)計(jì),便攜式色譜儀的操作更為簡單,通常只需經(jīng)過短時(shí)間培訓(xùn)即可上手。便攜式色譜儀還具備快速檢測的能力,有助于減少傳統(tǒng)實(shí)驗(yàn)室檢測所需的等待時(shí)間,極大提升了效率。其小型化的結(jié)構(gòu)不需要復(fù)雜的電源支持,通常由電池驅(qū)動(dòng),適合長時(shí)間戶外使用。四、便攜式色譜儀選購與使用建議對(duì)于用戶來說,選擇合適的便攜式色譜儀至關(guān)重要。要根據(jù)具體需求選擇合適的色譜柱和檢測器,確保設(shè)備能夠高效分離和檢測目標(biāo)化合物。應(yīng)關(guān)注設(shè)備的檢測精度、響應(yīng)時(shí)間和電池續(xù)航能力,保證儀器在不同環(huán)境下的可靠性。

99人看過

- 2022-10-28 14:57:47詳解磁控濺射技術(shù)

- 一、磁控濺射的工作原理:磁控濺射是一種常用的物理氣相沉積(PVD)的方法,具有沉積溫度低、沉積速度快、所沉積的薄膜均勻性好,成分接近靶材成分等眾多優(yōu)點(diǎn)。磁控濺射的工作原理是:在高真空的條件下充入適量的氬氣,在陰極(柱狀靶或平面靶)和陽極(鍍膜室壁) 之間施加幾百K 直流電壓,在鍍膜室內(nèi)產(chǎn)生磁控型異常輝光放電,電子在電場E的作用下,在飛向基片過程中與氬原子發(fā)生碰撞,使氬氣發(fā)生電離(在高壓作用下Ar 原子電離成為Ar+離子和電子),入射離子(Ar+)在電場的作用下轟擊靶材,使得靶材表面的中性原子或分子獲得足夠動(dòng)能脫離靶材表面,沉積在基片表面形成薄膜。而產(chǎn)生的二次電子會(huì)受到電場和磁場作用,產(chǎn)生E(電場)×B(磁場)所指的方向漂移,簡稱E×B漂移,其運(yùn)動(dòng)軌跡近似于一條擺線。若為環(huán)形磁場,則電子就以近似擺線形式在靶表面做圓周運(yùn)動(dòng),它們的運(yùn)動(dòng)路徑不僅很長,而且被束縛在靠近靶表面的等離子體區(qū)域內(nèi),并且在該區(qū)域中電離出大量的Ar+ 來轟擊靶材,從而實(shí)現(xiàn)了高的沉積速率。隨著碰撞次數(shù)的增加,二次電子的能量消耗殆盡,逐漸遠(yuǎn)離靶表面,并在電場E的作用下最終沉積在基片上。由于該電子的能量很低,傳遞給基片的能量很小,致使基片溫升較低。磁控濺射是入射粒子和靶的碰撞過程。入射粒子在靶中經(jīng)歷復(fù)雜的散射過程,和靶原子碰撞,把部分動(dòng)量傳給靶原子,此靶原子又和其他靶原子碰撞,形成級(jí)聯(lián)過程。在這種級(jí)聯(lián)過程中某些表面附近的靶原子獲得向外運(yùn)動(dòng)的足夠動(dòng)量,離開靶被濺射出來。 二、磁控濺射優(yōu)點(diǎn):(1)沉積速率快,沉積效率高,適合工業(yè)生產(chǎn)大規(guī)模應(yīng)用;在沉積大部分的金屬薄膜,尤其是沉積高熔點(diǎn)的金屬和氧化物薄膜時(shí),如濺射鎢、鋁薄膜和反應(yīng)濺射TiO2、ZrO2薄膜,具有很高的沉積率。(2)基片溫度低,適合塑料等不耐高溫的基材鍍膜;(3)制備的薄膜純度高、致密性好、薄膜均勻性好、膜基結(jié)合力強(qiáng)。濺射薄膜與基板有著極好的附著力,機(jī)械強(qiáng)度也得到了改善;濺射的薄膜聚集密度普遍提高了,從顯微照片看,濺射的薄膜表面微觀形貌比較精致細(xì)密,而且非常均勻。(4)可制備金屬、合金、半導(dǎo)體、鐵磁材料、絕緣體(氧化物、陶瓷)等薄膜;(5))濺射的薄膜均具有優(yōu)異的性能。如濺射的金屬膜通常能獲得良好的光學(xué)性能、電學(xué)性能及某些特殊性能;(6)環(huán)保無污染。傳統(tǒng)的濕法電鍍會(huì)產(chǎn)生廢液、廢渣、廢氣,對(duì)環(huán)境造成嚴(yán)重的污染。不產(chǎn)生環(huán)境污染、生產(chǎn)效率高的磁控濺射鍍膜法則可較好解決這一難題。 三、磁控濺射技術(shù)的分類:(一)磁控濺射按照電源的不同,可以分為直流磁控濺射(DC)和射頻磁控濺射(RF)。 顧名思義,直流磁控濺射運(yùn)用的是直流電源,射頻磁控濺射運(yùn)用的是交流電源(射頻屬于交流范疇,頻率是13.56MHz。我們平常的生活中用電頻率為50Hz)。 兩種方式的用途不太一樣,直流磁控濺射一般用于導(dǎo)電型(如金屬)靶材的濺射,射頻一般用于非導(dǎo)電型(如陶瓷化合物)靶材的濺射。 兩種方式的不同應(yīng)用 直流磁控濺射只能用于導(dǎo)電的靶材(靶材表面在空氣中或者濺射過程中不會(huì)形成絕緣層的靶材),并不局限于金屬。譬如,對(duì)于鋁靶,它的表面易形成不導(dǎo)電的氧化膜層,造成靶表面電荷積累(靶中毒),嚴(yán)重時(shí)直流濺射無法進(jìn)行。這時(shí)候,就需要射頻電源,簡單的說,用射頻電源的時(shí)候,有一小部分時(shí)間是在沖抵靶上積累的電荷,不會(huì)發(fā)生靶中毒。 射頻磁控濺射一般都是針對(duì)絕緣體的靶材或者導(dǎo)電性相對(duì)較差的靶材,利用同一周期內(nèi)電子比正離子速度快進(jìn)而沉積到靶材上的電子數(shù)目比正離子數(shù)目多從而建立起自偏壓對(duì)離子進(jìn)行加速實(shí)現(xiàn)靶的濺射。 兩種方式的特點(diǎn): 1、直流濺射:對(duì)于導(dǎo)電性不是很好的金屬靶,很難建立較高的自偏壓,正離子無法獲得足夠的能量去轟擊靶材 2、射頻的設(shè)備貴,直流的便宜。 (二)磁控濺射按照磁場結(jié)構(gòu),可以分為平衡磁控濺射和非平衡磁控濺射。平衡磁控濺射即傳統(tǒng)的磁控濺射,是在陰極靶材背后放置芯部與外環(huán)磁場強(qiáng)度相等或相近的永磁體或電磁線圈,在靶材表面形成與電場方向垂直的磁場。沉積室充入一定量的工作氣體,通常為Ar,在高壓作用下Ar 原了電離成為Ar+離子和電子,產(chǎn)生輝光放電,Ar+ 離子經(jīng)電場加速轟擊靶材,濺射出靶材原子、離子和二次電子等。電子在相互垂直的電磁場的作用下,以擺線方式運(yùn)動(dòng),被束縛在靶材表面,延長了其在等離子體中的運(yùn)動(dòng)軌跡,增加其參與氣體分子碰撞和電離的過程,電離出更多的離子,提高了氣體的離化率,在較低的氣體壓力下也可維持放電,因而磁控濺射既降低濺射過程中的氣體壓力,也同時(shí)提高了濺射的效率和沉積速率。 但平衡磁控濺射也有不足之處,例如:由于磁場作用,輝光放電產(chǎn)生的電子和濺射出的二次電子被平行磁場緊緊地約束在靶面附近,等離子體區(qū)被強(qiáng)烈地束縛在靶面大約60 mm 的區(qū)域,隨著離開靶面距離的增大,等離子濃度迅速降低,這時(shí)只能把工件安放在磁控靶表面50~100 mm的范圍內(nèi),以增強(qiáng)離子轟擊的效果。這樣短的有效鍍膜區(qū)限制了待鍍工件的幾何尺寸,不適于較大的工件或裝爐量,制約了磁控濺射技術(shù)的應(yīng)用。且在平衡磁控濺射時(shí),飛出的靶材粒子能量較低,膜基結(jié)合強(qiáng)度較差,低能量的沉積原子在基體表面遷移率低,易生成多孔粗糙的柱狀結(jié)構(gòu)薄膜。提高被鍍工件的溫度固然可以改善膜層的結(jié)構(gòu)和性能,但是在很多的情況下,工件材料本身不能承受所需的高溫。 非平衡磁控濺射的出現(xiàn)部分克服了以上缺點(diǎn),將陰極靶面的等離子體引到濺射靶前200~300 mm 的范圍內(nèi),使基體沉浸在等離子體中,如圖所示。這樣,一方面,濺射出來的原子和粒子沉積在基體表面形成薄膜,另一方面,等離子體以一定的能量轟擊基體,起到離子束輔助沉積的作用,大大的改善了膜層的質(zhì)量。非平衡磁控濺射系統(tǒng)有兩種結(jié)構(gòu),一種是其芯部磁場強(qiáng)度比外環(huán)高,磁力線沒有閉合,被引向真空室壁,基體表面的等離子體密度低,因此該方式很少被采用。另一種是外環(huán)磁場強(qiáng)度高于芯部磁場強(qiáng)度,磁力線沒有完全形成閉合回路,部分外環(huán)的磁力線延伸到基體表面,使得部分二次電子能夠沿著磁力線逃逸出靶材表面區(qū)域,同時(shí)再與中性粒子發(fā)生碰撞電離,等離子體不再被完全限制在靶材表面區(qū)域,而是能夠到達(dá)基體表面,進(jìn)一步增加鍍膜區(qū)域的離子濃度,使襯底離子束流密度提高,通常可達(dá)5 mA/cm2 以上。這樣濺射源同時(shí)又是轟擊基體表面的離子源,基體離子束流密度與靶材電流密度成正比,靶材電流密度提高,沉積速率提高,同時(shí)基體離子束流密度提高,對(duì)沉積膜層表面起到一定的轟擊作用。 非平衡磁控濺射離子轟擊在鍍膜前可以起到清洗工件的氧化層和其他雜質(zhì),活化工件表面的作用,同時(shí)在工件表面上形成偽擴(kuò)散層,有助于提高膜層與工件表面之間的結(jié)合力。在鍍膜過程中,載能的帶電粒子轟擊作用可達(dá)到膜層的改性目的。比如,離子轟擊傾向于從膜層上剝離結(jié)合較松散的和凸出部位的粒子,切斷膜層結(jié)晶態(tài)或凝聚態(tài)的優(yōu)勢生長,從而生更致密,結(jié)合力更強(qiáng),更均勻的膜層,并可以較低的溫度下鍍出性能優(yōu)良的鍍層。該技術(shù)被廣泛應(yīng)用于制備各種硬質(zhì)薄膜。 (三)反應(yīng)磁控濺射:以金屬、合金、低價(jià)金屬化合物或半導(dǎo)體材料作為靶陰極,在濺射過程中或在基片表面沉積成膜過程中與氣體粒子反應(yīng)生成化合物薄膜,這就是反應(yīng)磁控濺射。反應(yīng)磁控濺射廣泛應(yīng)用于化合物薄膜的大批量生產(chǎn),這是因?yàn)椋海?)反應(yīng)磁控濺射所用的靶材料 ( 單元素靶或多元素靶 ) 和反應(yīng)氣體 ( 氧、氮、碳?xì)浠衔锏?) 純度很高,因而有利于制備高純度的化合物薄膜。(2)通過調(diào)節(jié)反應(yīng)磁控濺射中的工藝參數(shù) , 可以制備化學(xué)配比或非化學(xué)配比的化合物薄膜,通過調(diào)節(jié)薄膜的組成來調(diào)控薄膜特性。(3)反應(yīng)磁控濺射沉積過程中基板升溫較小,而且制膜過程中通常也不要求對(duì)基板進(jìn)行高溫加熱,因此對(duì)基板材料的限制較少。(4) 反應(yīng)磁控濺射適于制備大面積均勻薄膜,并能實(shí)現(xiàn)單機(jī)年產(chǎn)上百萬平方米鍍膜的工業(yè)化生產(chǎn)。 四、磁控濺射的應(yīng)用:磁控濺射技術(shù)是一種非常有效的沉積鍍膜方法,非常廣泛的用于薄膜沉積和表面覆蓋層制備。可被用于制備金屬、半導(dǎo)體、鐵磁材料、絕緣體(氧化物、陶瓷)等多材料,尤其適合高熔點(diǎn)和低蒸汽壓的材料沉積鍍膜在適當(dāng)條件下多元靶材共濺射方式,可沉積所需組分的混合物、化合物薄膜;在濺射的放電氣中加入氧、氮或其它活性氣體,可沉積形成靶材物質(zhì)與氣體分子的化合物薄膜;且設(shè)備簡單、鍍膜面積大和附著力強(qiáng)。 磁控濺射目前是一種應(yīng)用十分廣泛的薄膜沉積技術(shù),濺射技術(shù)上的不斷發(fā)展和對(duì)新功能薄膜的探索研究,使磁控濺射應(yīng)用延伸到許多生產(chǎn)和科研領(lǐng)域。 (1)在微電子領(lǐng)域作為一種非熱式鍍膜技術(shù),主要應(yīng)用在化學(xué)氣相沉積(CVD)或金屬有機(jī)化學(xué)氣相沉積(MOCVD)生長困難及不適用的材料薄膜沉積,而且可以獲得大面積非常均勻的薄膜。包括歐姆接觸的Al、Cu、Au、W、Ti等金屬電極薄膜及可用于柵絕緣層或擴(kuò)散勢壘層的TiN、Ta2O5、TiO、Al2O3、ZrO2、AlN等介質(zhì)薄膜沉積。 (2)磁控濺射技術(shù)在光學(xué)薄膜(如增透膜)、低輻射玻璃和透明導(dǎo)電玻璃等方面也得到應(yīng)用。在透明導(dǎo)電玻璃在玻璃基片或柔性襯底上,濺射制備SiO2薄膜和摻雜ZnO或InSn氧化物(ITO)薄膜,使可見光范圍內(nèi)平均光透過率在90%以上。透明導(dǎo)電玻璃廣泛應(yīng)用于平板顯示器件、太陽能電池、微波與射頻屏蔽裝置與器件、傳感器等。 (3)在現(xiàn)代機(jī)械加工工業(yè)中,利用磁控濺射技術(shù)制作表面功能膜、超硬膜,自潤滑薄膜,能有效的提高表面硬度、復(fù)合韌性、耐磨損性和抗高溫化學(xué)穩(wěn)定性能,從而大幅度地提高涂層產(chǎn)品的使用壽命。 磁控濺射除上述已被大量應(yīng)用的領(lǐng)域,還在高溫超導(dǎo)薄膜、鐵電體薄膜、巨磁阻薄膜、薄膜發(fā)光材料、太陽能電池、記憶合金薄膜研究方面發(fā)揮重要作用。 五、磁控濺射的實(shí)用案例: 圖1 磁控濺射制備的MoS2薄膜,相比于CVD法,成功在低溫下制備了垂直片層的MoS2薄膜 圖2 磁控濺射法制備SiC多層薄膜用于鋰電池正極,可得到有均勻調(diào)制周期和調(diào)制比的多層薄膜

2910人看過

- 2023-02-15 14:54:00真空蒸發(fā)鍍膜技術(shù)原理

- 真空蒸發(fā)鍍膜技術(shù)原理 一、蒸發(fā)鍍膜簡述:真空蒸發(fā)鍍膜(簡稱真空蒸鍍)是指在真空室中,加熱蒸發(fā)容器中待形成薄膜的原材料,使其原子或分子從表面氣化逸出,形成蒸氣流,入射到固體(稱為襯底或基片)表面,凝結(jié)形成固態(tài)薄膜的方法。由于真空蒸發(fā)法或真空蒸鍍法主要物理過程是通過加熱蒸發(fā)材料而產(chǎn)生,所以又稱熱蒸發(fā)法或者熱蒸鍍,所配套的設(shè)備稱之為熱蒸發(fā)真空鍍膜機(jī)。這種方法zui早由M.法拉第于1857年提出,現(xiàn)代已成為常用鍍膜技術(shù)之一。 盡管后來發(fā)展起來的濺射鍍和離子鍍?cè)谠S多方面要比蒸鍍優(yōu)越,但真空蒸發(fā)技術(shù)仍有許多優(yōu)點(diǎn),如設(shè)備與工藝相對(duì)比較簡單,即可鍍制非常純凈的膜層,又可制備具有特定結(jié)構(gòu)和性質(zhì)的膜層等,仍然是當(dāng)今非常重要的鍍膜技術(shù)。近年來,由于電子轟擊蒸發(fā),高頻感應(yīng)蒸發(fā)及激光蒸發(fā)等技術(shù)在蒸發(fā)鍍膜技術(shù)中的廣泛應(yīng)用,使這一技術(shù)更趨完善。 近年來,該法的改進(jìn)主要是在蒸發(fā)源上。為了抑制或避免薄膜原材料與蒸發(fā)加熱器發(fā)生化學(xué)反應(yīng),改用耐熱陶瓷坩堝,如 BN坩堝。為了蒸發(fā)低蒸氣壓物質(zhì),采用電子束加熱源或激光加熱源。為了制造成分復(fù)雜或多層復(fù)合薄膜,發(fā)展了多源共蒸發(fā)或順序蒸發(fā)法。為了制備化合物薄膜或抑制薄膜成分對(duì)原材料的偏離,出現(xiàn)了反應(yīng)蒸發(fā)法等。 二、熱蒸鍍工作原理: 真空蒸發(fā)鍍膜包括以下三個(gè)基本過程∶(1)加熱蒸發(fā)過程。包括由凝聚相轉(zhuǎn)變?yōu)闅庀啵ü滔嗷蛞合唷鷼庀啵┑南嘧冞^程。每種蒸發(fā)物質(zhì)在不同溫度時(shí)有不相同的飽和蒸氣壓;蒸發(fā)化合物時(shí),其組分之間發(fā)生反應(yīng),其中有些組分以氣態(tài)或蒸氣進(jìn)入蒸發(fā)空間。(2)氣化原子或分子在蒸發(fā)源與基片之間的輸運(yùn)過程,即這些粒子在環(huán)境氣氛中的飛行過程。飛行過程中與真空室內(nèi)殘余氣體分子發(fā)生碰撞的次數(shù),取決于蒸發(fā)原子的平均自由程,以及從蒸發(fā)源到基片之間的距離,常稱源-基距。(3)蒸發(fā)原子或分子在基片表面上的沉積過程,即是蒸氣凝聚、成核、核生長、形成連續(xù)薄膜。由于基板溫度遠(yuǎn)低于蒸發(fā)源溫度,因此,沉積物分子在基板表面將直接發(fā)生從氣相到固相的相轉(zhuǎn)變過程。將膜材置于真空鍍膜室內(nèi),通過蒸發(fā)源加熱使其蒸發(fā),當(dāng)蒸發(fā)分子的平均自由程大于真空鍍膜室的線性尺寸時(shí),蒸汽的原子和分子從蒸發(fā)源表面逸出后,在飛向基片表面過程中很少受到其他粒子(主要是殘余氣體分子)的碰撞阻礙,可直接到達(dá)被鍍的基片表面,由于基片溫度較低,便凝結(jié)其上而成膜,為了提高蒸發(fā)分子與基片的附著力,對(duì)基片進(jìn)行適當(dāng)?shù)募訜崾潜匾摹槭拐舭l(fā)鍍膜順利進(jìn)行,應(yīng)具備蒸發(fā)過程中的真空條件和制膜過程中的蒸發(fā)條件。 蒸發(fā)過程中的真空條件:真空鍍膜室內(nèi)蒸汽分子的平均自由程大于蒸發(fā)源與基片的距離(稱做蒸距)時(shí),就會(huì)獲得充分的真空條件。為此,增加殘余氣體的平均自由程,借以減少蒸汽分子與殘余氣體分子的碰撞概率,把真空鍍膜室抽成高真空是非常必要的。否則,蒸發(fā)物原子或分子將與大量空氣分子碰撞,使膜層受到嚴(yán)重污染,甚至形成氧化物;或者蒸發(fā)源被加熱氧化燒毀;或者由于空氣分子的碰撞阻擋,難以形成均勻連續(xù)的薄膜。 三、真空蒸鍍特點(diǎn): 優(yōu)點(diǎn):設(shè)備比較簡單 、操作容易;制成的薄膜純度高、質(zhì)量好,厚度可較準(zhǔn)確控制;成膜速率快,效率高;薄膜的生長機(jī)理比較簡單;缺點(diǎn):不容易獲得結(jié)晶結(jié)構(gòu)的薄膜;所形成的薄膜在基板上的附著力較小;工藝重復(fù)性不夠好等。 四、蒸發(fā)源的類型及選擇: 蒸發(fā)源是用來加熱膜材使之氣化蒸發(fā)的裝置。目前所用的蒸發(fā)源主要有電阻加熱,電子束加熱,感應(yīng)加熱,電弧加熱和激光加熱等多種形式。電阻加熱蒸發(fā)裝置結(jié)構(gòu)較簡單,成本低,操作簡便,應(yīng)用普遍。電阻加熱式蒸發(fā)源的發(fā)熱材料一般選用W、Mo、Ta、Nb等高熔點(diǎn)金屬,Ni、Ni-Cr合金。把它們加工成各種合適的形狀,在其上盛裝待蒸發(fā)的膜材。一般采用大電流通過蒸發(fā)源使之發(fā)熱,對(duì)膜材直接加熱蒸發(fā),或把膜材放入石墨及某些耐高溫的金屬氧化物(如Al2O3,BeO)等材料制成的坩堝中進(jìn)行間接加熱蒸發(fā)。采用電阻加熱法時(shí)應(yīng)考慮的問題是蒸發(fā)源的材料及其形狀,主要是蒸發(fā)源材料的熔點(diǎn)和蒸氣壓,蒸發(fā)源材料與薄膜材料的反應(yīng)以及與薄膜材料之間的濕潤性。因?yàn)楸∧げ牧系恼舭l(fā)溫度(平衡蒸氣壓為1. 33 Pa時(shí)的溫度)多數(shù)在1 000 ~2 000 K之間,所以蒸發(fā)源材料的熔點(diǎn)需高于這一溫度。而且.在選擇蒸發(fā)源材料時(shí)必須考慮蒸發(fā)源材料大約有多少隨蒸發(fā)而成為雜質(zhì)進(jìn)入薄膜的問題。因此,必須了解有關(guān)蒸發(fā)源常用材料的蒸氣壓。為了使蒸發(fā)源材料蒸發(fā)的分子數(shù)非常少,蒸發(fā)溫度應(yīng)低于蒸發(fā)源材料平衡蒸發(fā)壓為1. 33×10-6Pa時(shí)的溫度。在雜質(zhì)較多時(shí),薄膜的性能不受什么影響的情況下,也可采用與1. 33×10-2Pa對(duì)應(yīng)的溫度。綜上所述,蒸發(fā)源材料的要求:1、高熔點(diǎn):必須高于待蒸發(fā)膜材的熔點(diǎn)(常用膜材熔點(diǎn)1000~2000℃)2、飽和蒸氣壓低:保證足夠低的自蒸發(fā)量,不至于影響系統(tǒng)真空度和污染膜層3、化學(xué)性能穩(wěn)定:在高溫下不應(yīng)與膜材發(fā)生反應(yīng),生成化合物或合金化4、良好的耐熱性5、原料豐富、經(jīng)濟(jì)耐用 蒸發(fā)材料對(duì)蒸發(fā)源材料的“濕潤性”:選擇蒸發(fā)源材料時(shí),必須考慮蒸鍍材料與蒸發(fā)材料的“濕潤性”問題。蒸鍍材料與蒸發(fā)源材料的濕潤性”與蒸發(fā)材料的表面能大小有關(guān)。高溫熔化的蒸鍍材料在蒸發(fā)源上有擴(kuò)展傾向時(shí),可以認(rèn)為是容易濕潤的;如果在蒸發(fā)源上有凝聚而接近于形成球形的傾向時(shí),就可以認(rèn)為是難干濕潤的在濕潤的情況下,材料的蒸發(fā)是從大的表面上發(fā)生的且比較穩(wěn)定,可以認(rèn)為是面蒸發(fā)源的蒸發(fā);在濕潤小的時(shí)候,一般可認(rèn)為是點(diǎn)蒸發(fā)源的蒸發(fā)。如果容易發(fā)生濕潤,蒸發(fā)材料與蒸發(fā)源十分親和,蒸發(fā)狀態(tài)穩(wěn)定;如果是難以濕潤的,在采用絲狀蒸發(fā)源時(shí),蒸發(fā)材料就容易從蒸發(fā)源上掉下來。 五、合金與化合物的蒸發(fā): 1、合金的蒸發(fā):采用真空蒸發(fā)法制作預(yù)定組分的合金薄膜,經(jīng)常采用瞬時(shí)蒸發(fā)法、雙蒸發(fā)源法。分餾現(xiàn)象:當(dāng)蒸發(fā)二元以上的合金及化合物時(shí),蒸發(fā)材料在氣化過程中,由于各成分的飽和蒸氣壓不同,使得其蒸發(fā)速率也不同,得不到希望的合金或化合物的比例成分,這種現(xiàn)象稱為分餾現(xiàn)象。(1)瞬時(shí)蒸發(fā)法:瞬時(shí)蒸發(fā)法又稱“閃爍”蒸發(fā)法。將細(xì)小的合金顆粒,逐次送到非常熾熱的蒸發(fā)器中,使一個(gè)一個(gè)的顆粒實(shí)現(xiàn)瞬間完全蒸發(fā)。關(guān)鍵以均勻的速率將蒸鍍材料供給蒸發(fā)源粉末粒度、蒸發(fā)溫度和粉末比率。如果顆粒尺寸很小,幾乎能對(duì)任何成分進(jìn)行同時(shí)蒸發(fā),故瞬時(shí)蒸發(fā)法常用于合金中元素的蒸發(fā)速率相差很大的場合。優(yōu)點(diǎn):能獲得成分均勻的薄膜,可以進(jìn)行摻雜蒸發(fā)等。缺點(diǎn):蒸發(fā)速率難以控制,且蒸發(fā)速率不能太快。 (2)雙源蒸發(fā)法:將要形成合金的每一成分,分別裝入各自的蒸發(fā)源中,然后獨(dú)立地控制各個(gè)蒸發(fā)源的蒸發(fā)速率,使達(dá)到基板的各種原子與所需合金薄膜的組成相對(duì)應(yīng)。為使薄膜厚度分布均勻,基板常需要進(jìn)行轉(zhuǎn)動(dòng)。2、化合物的蒸發(fā):化合物的蒸發(fā)方法:(1)電阻加熱法(2)反應(yīng)蒸發(fā)法(3)雙源或多源蒸發(fā)法(4)三溫度法(5)分子束外延法反應(yīng)蒸發(fā)法主要用于制備高熔點(diǎn)的絕緣介質(zhì)薄膜,如氧化物、氮化物和硅化物等。而三溫度法和分子外延法主要用于制作單晶半導(dǎo)體化合物薄膜,特別是III-V族化合物半導(dǎo)體薄膜、超晶格薄膜以及各種單晶外延薄膜等。 將活性氣體導(dǎo)入真空室,使活性氣體的原子、分子和從蒸發(fā)源逸出的蒸發(fā)金屬原子、低價(jià)化合物分子在基板表面淀積過程中發(fā)生反應(yīng),從而形成所需高價(jià)化合物薄膜的方法。不僅用于熱分解嚴(yán)重,而且用于因飽和蒸氣壓較低而難以采用電阻加熱蒸發(fā)的材料。經(jīng)常被用來制作高熔點(diǎn)的化合物薄膜,特別是適合制作過渡金屬與易分解吸收的02, N2等反應(yīng)氣體所組成的化合物薄膜(例如SiO2、ZrN、AlN、SiC薄膜)。在反應(yīng)蒸發(fā)中,蒸發(fā)原子或低價(jià)化合物分子與活性氣體發(fā)生反應(yīng)的地方有三種可能,即蒸發(fā)源表面、蒸發(fā)源到基板的空間和基板表面。

597人看過

- 公司新聞

- 國家鐵路局

- 鋰電池技術(shù)

- 醫(yī)療器械采購

- 現(xiàn)代醫(yī)學(xué)技術(shù)

- 儀器多元化發(fā)展

- 檢測機(jī)構(gòu)信用

- 儀器行業(yè)戰(zhàn)略地位

- 強(qiáng)制標(biāo)準(zhǔn)執(zhí)行

- 一維超導(dǎo)體

- 凝聚態(tài)難題

- 地產(chǎn)行業(yè)窘境

- 儀器行業(yè)以舊換新

- 糧食產(chǎn)值目標(biāo)

- 海洋精細(xì)化管理

- 煤化工標(biāo)準(zhǔn)

- 儀器產(chǎn)業(yè)創(chuàng)新發(fā)展

- 鍶原子成像

- 創(chuàng)新采購方式

- 制造業(yè)發(fā)展

- 工業(yè)化改革

- 全國鹽業(yè)協(xié)會(huì)

- 計(jì)量實(shí)驗(yàn)室發(fā)展規(guī)劃

- 高溫存儲(chǔ)器

- 服務(wù)能力建設(shè)

- 充電樁技術(shù)

- 國家標(biāo)準(zhǔn)委員會(huì)

- 醫(yī)療器械準(zhǔn)入

- 金融創(chuàng)新發(fā)展

- 自動(dòng)氣象數(shù)字溫度計(jì)

- 中國環(huán)境學(xué)會(huì)

- 充電樁擴(kuò)張

- 貿(mào)易一體化發(fā)展

- 量子互聯(lián)網(wǎng)

- 數(shù)字化轉(zhuǎn)型升級(jí)

- 養(yǎng)老設(shè)施供給

- 新質(zhì)生產(chǎn)力培育